|

簡要介紹

中文名:多晶矽

英文名:polycrystalline silicon

性質特點

多晶矽灰色金屬光澤。密度2.32~2.34。熔點1410℃。沸點2355℃。溶於氫氟酸和硝酸的混酸中,不溶於水、硝酸和鹽酸。硬度介於鍺和石英之間,室溫下質脆,切割時易碎裂。加熱至800℃以上即有延性,1300℃時顯出明顯變形。常溫下不活潑,高溫下與氧、氮、硫等反應。高溫熔融狀態下,具有較大的化學活潑性,能與幾乎任何材料作用。具有半導體性質,是極為重要的優良半導體材料,但微量的雜質即可大大影響其導電性。電子工業中廣泛用於製造半導體收音機、錄音機、電冰箱、彩電、錄像機、電子計算機等的基礎材料。由乾燥矽粉與乾燥氯化氫氣體在一定條件下氯化,再經冷凝、精餾、還原而得。

多晶矽可作拉製單晶矽的原料,多晶矽與單晶矽的差異主要表現在物理性質方面。例如,在力學性質、光學性質和熱學性質的各向異性方面,遠不如單晶矽明顯;在電學性質方面,多晶矽晶體的導電性也遠不如單晶矽顯著,甚至於幾乎沒有導電性。在化學活性方面,兩者的差異極小。多晶矽和單晶矽可從外觀上加以區別,但真正的鑑別須通過分析測定晶體的晶面方向、導電類型和電阻率等。

多晶矽是生產單晶矽的直接原料,是當代人工智能、自動控制、信息處理、光電轉換等半導體器件的電子信息基礎材料。被稱為“微電子大廈的基石”。

生產方法

多晶矽的生產技術主要為改良西門子法和矽烷法。西門子法通過氣相沉積的方式生產柱狀多晶矽,為了提高原料利用率和環境友好,在前者的基礎上採用了閉環式生產工藝即改良西門子法。該工藝將工業矽粉與HCl反應,加工成SiHCI3 ,再讓SiHCl3在H2氣氛的還原爐中還原沉積得到多晶矽。還原爐排出的尾氣H2、SiHCl3、SiCl4、SiH2Cl2 和HCl經過分離後再循環利用。矽烷法是將矽烷通入以多晶矽晶種作為流化顆粒的流化床中,使矽烷裂解並在晶種上沉積,從而得到顆粒狀多晶矽。改良西門子法和矽烷法主要生產電子級晶體矽,也可以生產太陽能級多晶矽。

西門子法折疊

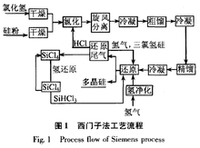

西門子法是由德國Siemens公司發明並於1954  年申請了專利1965年左右實現了工業化。經過幾十年的應用和展,西門子法不斷完善,先後出現了第一代、第二代和第三代,第三代多晶矽生產工藝即改良西門子法,它在第二代的基礎上增加了還原尾氣乾法回收系統、SiCl4回收氫化工藝,實現了完全閉環生產,是西門子法生產高純多晶矽技術的最新技術,其具體工藝流程如圖1所示。矽在西門子法多晶矽生產流程內部的循環利用。 年申請了專利1965年左右實現了工業化。經過幾十年的應用和展,西門子法不斷完善,先後出現了第一代、第二代和第三代,第三代多晶矽生產工藝即改良西門子法,它在第二代的基礎上增加了還原尾氣乾法回收系統、SiCl4回收氫化工藝,實現了完全閉環生產,是西門子法生產高純多晶矽技術的最新技術,其具體工藝流程如圖1所示。矽在西門子法多晶矽生產流程內部的循環利用。

矽烷法折疊

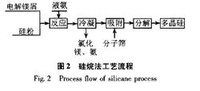

矽烷法是將矽烷通入以多晶矽晶種作為流化顆粒的流化床中, 是矽烷裂解並在晶種上沉積,從而得到顆粒狀多晶矽。因矽烷製備方法不同,有日本Komatsu發明的矽化鎂法,其具體流程如圖2所示、美國Union Carbide發明的歧化法、美國MEMC採用的NaAlH4與SiF4反應方法。 是矽烷裂解並在晶種上沉積,從而得到顆粒狀多晶矽。因矽烷製備方法不同,有日本Komatsu發明的矽化鎂法,其具體流程如圖2所示、美國Union Carbide發明的歧化法、美國MEMC採用的NaAlH4與SiF4反應方法。

矽化鎂法是用Mg2Si與NH C1在液氨中反應生成矽烷。該法由於原料消耗量大,成本高,危險性大,而沒有推廣,目前只有日本Komatsu使用此法。現代矽烷的製備採用歧化法,即以冶金級矽與SiC14為原料合成矽烷,首先用SiCl4、Si和H2反應生成SiHCl3 ,然後SiHCl3 歧化反應生成SiH2Cl2,最後由SiH2Cl2 進行催化歧化反應生成SiH4 ,即: 3SiCl4+ Si+ 2H2= 4SiHCl3,2SiHC13= SiH2Cl2+ SiC14,3SiH2C12=SiH4+ 2SiHC13。由於上述每一步的轉換效率都比較低,所以物料需要多次循環,整個過程要反復加熱和冷卻,使得能耗比較高。制得的矽烷經精餾提純後,通入類似西門子法固定床反應器,在800℃下進行熱分解,反應如下:SiH4= Si+ 2H2。

矽烷氣體為有毒易燃性氣體,沸點低,反應設備要密閉,並應有防火、防凍、防爆等安全措施。矽烷又以它特有的自燃、爆炸性而著稱。矽烷有非常寬的自發著火範圍和極強的燃燒能量,決定了它是一種高危險性的氣體。矽烷應用和推廣在很大程度上因其高危特性而受到限制在涉及矽烷的工程或實驗中,不當的設計、操作或管理均會造成嚴重的事故甚至災害。然而,實踐表明,過分的畏懼和不當的防範並不能提供應用矽烷的安全保障。因此,如何安全而有效地利用矽烷,一直是生產線和實驗室應該高度關注的問題。

矽烷熱分解法與西門子法相比,其優點主要在於:矽烷較易提純,含矽量較高(87.5%,分解速度快,分解率高達99%),分解溫度較低,生成的多晶矽的能耗僅為40 kW •h/kg,且產品純度高。但是缺點也突出:矽烷不但製造成本較高,而且易燃、易爆、安全l生差,國外曾發生過矽烷工廠強烈爆炸的事故。因此,工業生產中,矽烷熱分解法的應用不及西門子法。改良西門子法目前雖擁有最大的市場份額,但因其技術的固有缺點—產率低,能耗高,成本高,資金投入大,資金回收慢等,經營風險也最大。只有通過引人等離子體增強、流化床等先進技術,加強技術創新,才有可能提高市場競爭能力。矽烷法的優勢有利於為芯片產業服務,目前其生產安全性已逐步得到改進,其生產規模可能會迅速擴大,甚至取代改良西門子法。雖然改良西門子法應用廣泛,但是矽烷法很有發展前途。

與西門子方法相似,為了降低生產成本,流化床技術也被引入矽烷的熱分解過程,流化床分解爐可大大提高SiH4 的分解速率和Si的沉積速率。但是所得產品的純度不及固定床分解爐技術,但完全可以滿足太陽能級矽質量要求,另外矽烷的安全性問題依然存在。

美國MEMC公司採用流化床技術實現了批量生產,其以NaA1H4 與SiF4 為原料製備矽烷,反應式如下:SiF4+NaAlH4=Sil4+4NaAlF4。矽烷經純化後在流化床式分解爐中進行分解,反應溫度為730℃左右,制得尺寸為1000微米的粒狀多晶矽。該法能耗低,粒狀多晶矽生產分解電耗為12kW•h/kg左右,約為改良西門子法的1/10,且一次轉化率高達98%,但是產物中存在大量微米尺度內的粉塵,且粒狀多晶矽表面積大,易被污染,產品含氫量高,須進行脫氫處理。

|